АгроЕкспедиція Переробка 2018: Олієекстракційний завод Allseeds

АгроЕкспедиція «Переробка 2018»

16 листопада 2018 1212 0

АгроЕкспедиція «Переробка 2018»

16 листопада 2018 1212 0Виробництво олії — напрям, який ми не могли пропустити в нашому індустріальному турі. Адже Україна сьогодні є головним світовим експортером соняшникової олії. Важливим гравцем олійно-жирової галузі є компанія Allseeds, на виробничих потужностях якої, команді Kurkul.com вдалося побувати. Хоча виїзд відбувся місяць тому, і не в рамках АгроЕкспедиції, але ми зібрали багато важливих матеріалів про подробиці переробки соняшника і олійного бізнесу.

На думку фахівців, собівартість продукції, що випускається на Allseeds набагато нижче, ніж на інших заводах. А ще в компанії мають намір за кілька років збільшити свої потужності у кілька разів, створити олійний хаб, побудувати соєвий завод, додати до виробництва олії рафінацію, дезодорацію і бутилювання, почати випускати лецитин і пшеничне борошно. А заручившись підтримкою іноземних інвесторів, ці амбітні прагнення можуть бути реалізовані дуже скоро. Перевіримо на місці.

Історія підприємства

На масштабному відкритті ОЕЗ Allseeds ми побували ще 3 роки тому, тому було цікаво порівняти, що змінилося за цей час.

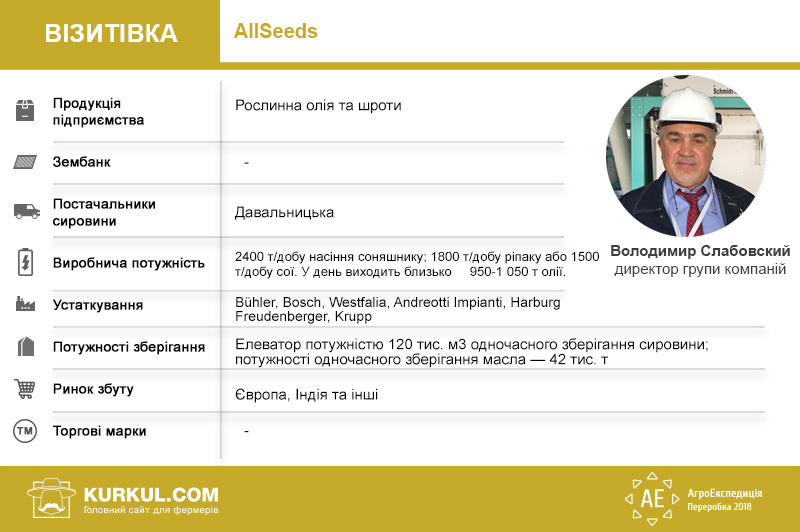

Прохідна. Тут нас зустрічають зовні суворі жінки у камуфляжі з шевронами батальйону «Донбас». До речі, біля заводу стоїть військовий автомобіль. Все це насторожує. Поки у однієї з дам на телефоні не заграв Олег Винник «Молода вовчиця». На обличчах гостей відразу з’являється посмішка, і всі розслабилися. Але ненадовго, на серйозний лад налаштували видані захисні окуляри і каски, а також інструктаж з техніки безпеки. Так що вже у повній екіпіровці та підготовленими вирушили на екскурсію по ОЕЗу з гідом — операційним директором групи компаній Allseeds Володимиром Слабовським.

АгроЕкспедитори звикли тримати ніс по вітру, але на території заводу відразу втрачаєш голову від насиченого аромату халви або козинак. Відразу ж цікавимося, це пахне перероблений соняшник чи ріпак?

«Це соняшник. У ріпака аромат схожий на варену капусту. Наші сусіди навіть жартували, що ми тут борщі варимо», — розповідає директор ОЕЗ Євген Климович, який підхопив естафету екскурсовода.

Володимир Слабовський представив його, як найкращого директора заводу в Україні. Варто відразу сказати, що у минулому році це підприємство увійшло в ТОП-15 заводів-виробників нерафінованої соняшникової олії в Україні і зайняло 4-е місце у рейтинзі.

Виробнича потужність

Олієекстракційний завод сьогодні може переробляти 2400 т/добу насіння соняшника (1800 т/добу ріпаку або 1500 т/добу соєвих бобів). На день виходить близько 950-1050 т олії. А відвантажувати олії завод може до 700 т/год. На рік експортується близько 270 тис. т. До кінця сезону заплановано переробити 700 тис. т соняшника і виробити близько 300 тис. т олії і 280 тис. т соняшникового шроту.

При тому, що завод може на добу переробити 2,4 тис. т, щодня сюди надходить до 6 тис. т сировини. Причому різної якості. У цьому році була навіть була ситуація, коли в один день підприємство брало соняшник звичайний і високоолеіновий, а також два сорти ріпаку. У 2021-2023 рр. планується збільшити обсяг переробки до 7 тис. т олійних культур на добу.

«Друга черга заводу, яку ми плануємо запустити, забезпечить переробку 5 тис. т сої на добу. Потужність приймання при цьому становитиме до 10 тис. т. Це стандартна ситуація, коли потужності приймання у два рази повинні перевищувати потужності переробки», — пояснює Володимир Слабовський.

Сировина

Сировина, за словами фахівців, приходить різними шляхами. Буває з бур'яном, і волога, а керівництво вирішує, приймати її чи ні. Якщо технічні можливості дозволяють її переробити, то найчастіше відповідь позитивна. Але більшість суперечок виникає через якість сировини, коли постачальник заявляє одне, а по факту — інше. Третім суддею виступає лабораторія, яка виносить вердикт, бо вона є незалежною, точніше, це дві голландські компанії — «Нафалаб» і «Доктор Бушмеер». Це сюрвеєри, які займаються відбором проб, роблять виміри, здійснюють контроль.

«Голландці аналізують всі ланцюжки. Спочатку сировину, потім перехід сировини зі складу в цех, на виході з цеху у термінал зберігання, при навантаженні на корабель, в тому числі. На всіх етапах ми знаємо і контролюємо якість і кількість готової продукції, а також кількість сировини», — додає фахівець.

На підприємстві існує ланцюжок контролю якості від входу до виходу готової продукції. Є цілий список параметрів, включаючи і правила безпеки сировини. Тут є станція очищення, сушки, зберігання — стандартна система приймання сировини.

На заводі також впроваджені всі системи, в тому, числі і HACCP, які потрібні для співпраці з Європою. Тут, за словами фахівців, дотримуються вимог по виробництву, охорони праці, екології.

Устаткування

Завод Allseeds є багатофункціональним підприємством. Він працює з використанням обладнання різних відомих компаній, таких як Bühler, Bosch, Westfalia, Andreotti Impianti, Harburg Freudenberger, Krupp. Крім насіння соняшника тут є технічна можливість переробляти ріпак і сою. Перенастроювання устаткування під ці культури не займає багато часу. Адже завод побудований таким чином, щоб можна було максимально швидко перемикатися з однієї сировини на іншу.

«Липень-серпень завжди є низькопродуктивним сезоном, коли вже виникає дефіцит насіння, всі олійні заводи зупиняються, або працюють на дуже малий відсоток завантаження. Ми працювали з повним завантаженням завдяки тому, що в цьому році почали переробляти ріпак. За півтора місяці переробили 62,5 тис. т. Сподіваємося, у цьому сезоні попрацювати по сої», — додає Володимир Слабовський.

Продукція

Allseeds вважається одним з найбільших виробників і експортерів рослинних олій і шротів в Україні. Ну, що ж, прийшов час побачити процес зсередини. Прямуємо на спекотне в прямому і переносному сенсі виробництво. Почнемо, мабуть, свою екскурсію з «мозку заводу» — диспетчерського пункту.

Тут нам пояснюють процес виробництва. Отже, насіння надходять у цех, де і відбувається процес обрушення, тобто відділення оболонки від ядра. Оболонка, або так звана лузга, йде на подальше використання в якості палива на котельні для виробництва пари. Ядро ж технологічним ланцюжком рухається до жаровні і нагрівається до потрібної температури. Потім воно подається на прес для віджиму. Є ще макуха (черепашка, пресова макуха). У ній залишається приблизно 20% олії, тому вона йде в екстракційний цех, де відбувається екстракція розчинником. Після цього виходить шрот із залишковим вмістом олії нижче 1%. Це і є кінцевий продукт. Він гранулюється, формується в пелети, охолоджується, зберігається і відвантажується.

Тут же отримують і два види олії — екстракційна і пресова. До речі, на підприємстві вже думають про будівництво заводів по дезодорації олії. Реалізацією проекту обіцяють зайнятися відразу після появи тут нового терміналу.

Реалізація

Працює компанія, в основному, на експорт.

«В Україні багато заводів, які працюють на внутрішній ринок. Дивно будувати завод у порту і працювати на внутрішній ринок. Наш завод орієнтований на експорт. Щорічно ми відправляємо за кордон практично 100% шроту. А він становить близько 40% від загального обсягу виробництва», — зазначив Володимир Слабовський.

Сьогодні експортують шрот в Європу, Індію та інші країни. Китайський ринок, за словами директора заводу, тільки відкривається. Він найцікавіший і великий, хоча і не простий.

Як говорилося раніше, лузга у процесі переробки надходить в котельню в якості палива. При цьому, за словами співробітників заводу, це здешевлює витрати у три рази. Однак на спалювання направляється лише 30% лушпиння. Інша частина гранулюється і продається, як на внутрішньому ринку, так і за кордоном. На експорт вона йде, наприклад, до Греції. У цілому, обсяг лушпиння сьогодні становить 13-14% від загального обсягу виробництва.

«Три роки тому, коли ми тільки запустилися, то не знали, що робити з лузгою, шукали ринки її збуту. І у нас іноді виникали проблеми через заповнення складів лушпинням. Сьогодні ж багато підприємств використовують гранульовану лузгу в якості палива. Тому проблем з її збутом немає, навіть є черга на її покупку», — розповідає Володимир Слабовський.

Потужності зберігання

Потужність одночасного зберігання елеватора, в якому зберігається сировина для ОЕЗ — 120 тис. м3. А потужності одноразового зберігання олії — 42 тис. т, тобто майже місячний запас по переробці. Плюс частина сировини зберігається на зовнішніх елеваторах.

Зараз у сезон обсяг перевалки становить 0,5 млн т. У поточному році термінал вийде на 800 тис. т, а в наступному ця цифра сягне позначки в 1 млн т і навіть перевищує її. На сьогодні в добу підприємство може прийняти з ж/д і автотранспорту до 2 тис. т і відвантажити на судно до 10 тис. т продукції.

Кілька місяців тому був введений в експлуатацію склад підлогового зберігання для шроту. Тут відбувається його завантаження в контейнери і автомобілі.

Склад підлогового зберігання

Зберігають олію в спеціальних резервуарах. Незабаром буде побудований ще один термінал на 90 тис. т. Звідси олія трубами надходить до причалів ТІС.

«Раніше у нас виходила труба тільки на одну пристань, і ми могли вантажити олію тільки тоді, коли туди підходило судно. Сьогодні ж ми можемо вантажити його на будь-якій пристані. І це ще одна наша конкурентна перевага. Кораблі, які йдуть до нас під завантаження, не простоюють», — підкреслює Володимир Слабовський.

Команда

Завод і його робітники працюють 330 днів на рік. Одна з головних відмінностей заводу Allseeds від деяких конкурентів, за словами представників компанії, полягає в максимальній автоматизації виробництва. Наприклад, в розрахунку на 1 т виробленої продукції працює в 4 рази менше персоналу, ніж у деяких інших компаніях.

«Якщо ви зайдете в цех, там практично немає нікого. Сидить тільки оператор, який спостерігає за декількома екранами. Є ще ті, хто забирається тут і здійснюють за потребою ремонтні роботи. От і все. Решта — це персонал який працює на розвантаженні», — говорить Володимир Слабовський.

Такий підхід дозволяє знизити собівартість переробки. Як стверджують фахівці компанії, вона значно нижча, ніж в середньому по країні на сьогоднішній день. А продуктивність, навпаки, вища, ніж в деяких країнах Європи.

Проблеми і перспективи

У ході спілкування з головокомандувачем підприємства, ми пройшлися по території заводу, побачили, як відбувається вивантаження насіння на лінії автоприймання. Справа брудна, але цікава. Що ж стосується лінії залізничного приймання, то вона стає актуальною ближче до середини або кінця збиральної кампанії. Хоча у відсотковому співвідношенні обидва види транспорту розподіляють навантаження практично порівну.

«Дуже сильно ситуація змінилася, коли ввели вагові обмеження для автомобілів. Вартість автоперевезення сильно підскочила, стало вигідніше і зручніше транспортувати сировину залізницею. Однак і тут виникають проблеми, зокрема нестача рухомого складу», — пояснює ситуацію Володимир Слабовський.

У Allseeds, за словами CEO Allseeds Group В'ячеслава Петрище, досить амбітні плани. До 2021 року обсяг одноразового зберігання, потужність переробки і перевалки сипучих вантажів, а також швидкість приймання і навантаження повинні збільшитися вдвічі, а то й утричі. Сама ж компанія планує стати лідером галузі. Бажаємо успіху і як то кажуть, поживемо-побачимо.

Вибір редакції

Не пропусти останні новини!

Підписуйся на наші соціальні мережі та e-mail розсилку.