Дорожня карта будівництва фермерського елеватора з нуля

У наш час у сільському господарстві склалася ситуація, коли будівництво власного елеватора вже не є прерогативою лише великого бізнесу та агрохолдингів. Значне зростання продуктивності агросектору за останні десятиліття відбулося завдяки використанню високоефективної с/г техніки та обладнання, інтенсивної обробки ґрунту, високоврожайних сортів рослин, зрошення та постійно зростаючій капіталомісткості рослинницького напрямку агробізнесу. Таким чином, зараз середній та навіть малий фермер мають усі підстави замислитися над будівництвом власного елеватора.

Журналісти Kurkul.com разом із фахівцем елеваторної справи Русланом Демчуком, який працює регіональним представником KMZ Industries, підготували дорожню карту будівництва фермерського елеватора з нуля. Ми впевнені, що тепер аграрії матимуть уявлення переліку основних завдань, які їм необхідно виконати, щоб досягти бажаних цілей щодо будівництва власного елеватора у тривалій перспективі.

Розмір зембанку, за якого фермерському господарству економічно вигідно побудувати власний елеватор

Задача номер один для фермера — не продавати зерно «з коліс», а почистити, посушити (за необхідності) та зберегти до кращих часів, або правильніше буде сказати — до кращих цін. Тому елеватор (зерносховище) економічно вигідний для господарств із будь-яким земельним банком. Інше питання — час окупності. Для господарств із земельним банком 200–400 га час окупності повноцінного мініелеватора з очисткою, сушаркою та силосом під зберігання може сягнути 8–10 років. Такі господарства зазвичай встановлюють сепаратор для очищення та сушарку за можливості. Тоді як в якості складу використовуються криті приміщення, в яких може зберігатись у тому числі й техніка.

Читати за темою: ProCушка: Як сушити пшеницю

Фермеру із земельним банком від 500 до 3000 га буде вигідно збудувати повноцінний фермерський елеватор із очисткою, зерносушаркою та силосним зберіганням. Такий елеватор покриє потребу в зберіганні та доробці як власного зерна, так і зерна поклажодавців, що надасть додатковий прибуток та швидше окупить інвестицію. Час окупності: 3–5 років.

Основна відмінність зерносховищ для великих та малих агропідприємств

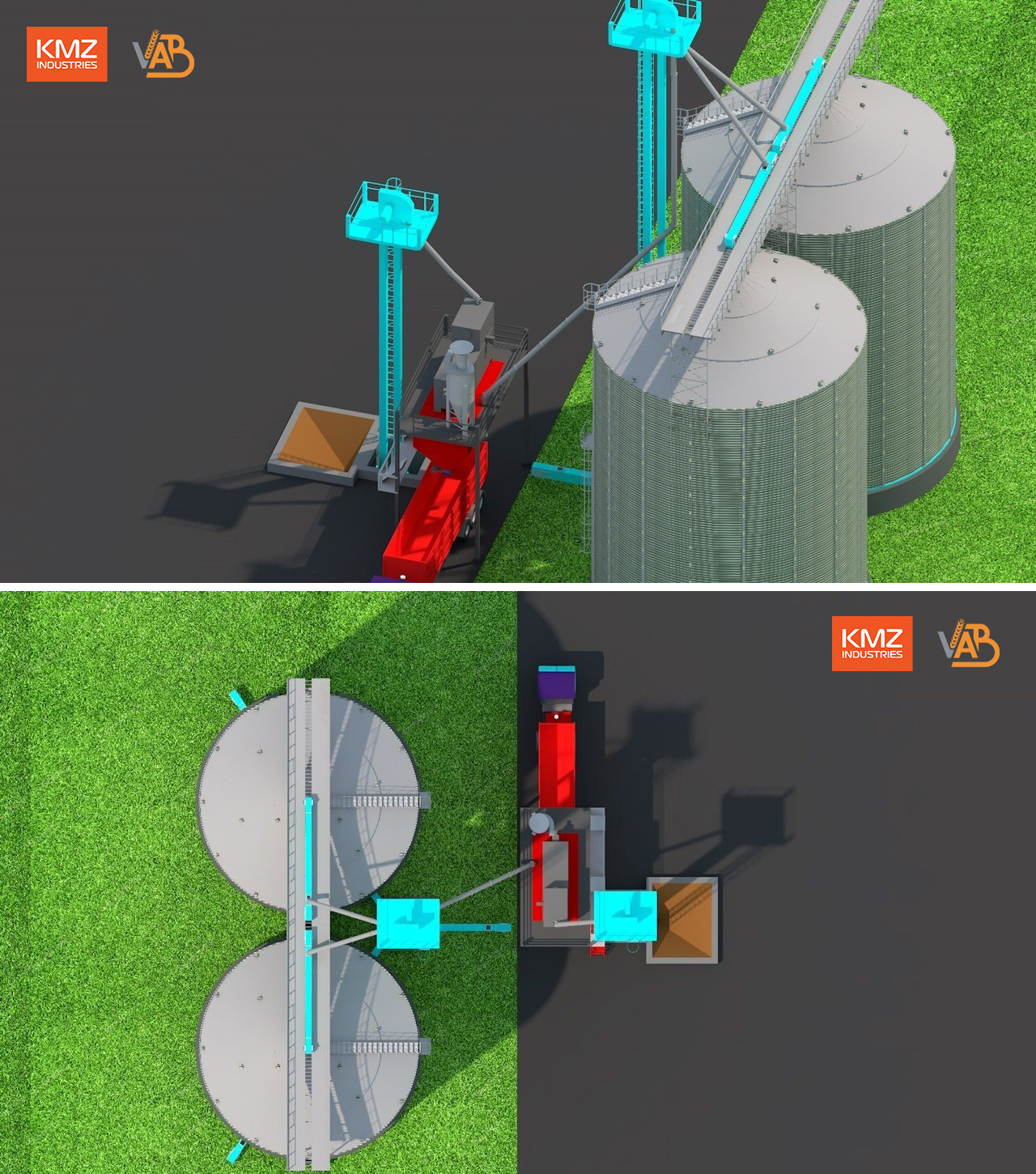

Основна відмінність — це об’єм зберігання та потужність приймання, очищення, сушіння, відвантаження. Технологія обробітку та зберігання однакова: як на великому елеваторі, так і на малому. А от бюджети — різні. Великі агрохолдинги та агропідприємства зазвичай купують елеватори в максимальній комплектації. Фермерські ж господарства більше прагнуть до економії і часто обирають саме «фермерські» опції, що якраз і допомагають заощаджувати. Наприклад, якщо агрохолдинги використовують проїзні завальні ями до 90 тонн, то фермеру достатньо тупикової завальної ями на 25 тонн. Також, для заощадження коштів на норійній вежі та на бетонно-земляних роботах, фермерський елеватор буде обладнано норією без основ для підтримування та транспортером, який встановлено в фундамент силосу для вивантаження зерна.

Читати також: Олександр Небеський: У автоматизації фермерського елеватора немає меж

Кожен фермер, що замислився над будівництвом елеватора у власному господарстві, має розуміти, що до ділянки, де заплановано спорудження зерносховища, обов'язково буде пред'явлено низку вимог, що стосуються рельєфу та гідрологічних характеристик місцевості. Про те, на що варто звернути увагу аграрію ще до початку будівельних робіт, розповів головний інженер проєкту ТОВ «АГРО-ІНЖИНІРИНГ», яке є партнером KMZ Industries, Андрій Дорошенко:

Основні вимоги до ділянки, де планується будівництво елеватора

«По-перше, це рівний рельєф місцевості без різких перепадів. По-друге, важлива відсутність заболочених ділянок або схилів річок чи ярів. Вищевказаний рельєф дозволяє заощадити значні кошти на переміщенні земляних мас та влаштуванні підпірних стін. Наявність ґрунтових вод у наш час не впливає на виконання будівельно-монтажних робіт. Достатньо використати сучасні проникаючі гідроізоляційні матеріали».

Вимоги до фундаменту елеватора та розрахунок міцності та глибини конструкції

Основна вимога до фундаменту силосу — це суцільна фундаментна плита, яка залежно від особливостей ґрунтів встановлюється на ґрунтову подушку або палі. При цьому заглибити саму плиту достатньо на 200–300 мм. Розрахунок плит повинен відбуватися в сучасних програмних комплексах за методом кінцевих елементів із врахуванням сумісної дії плити на ґрунтову основу із врахуванням класу наслідків споруди.

Витрати на проєктні роботи

За укрупненими показниками, які закладені в ДСТУ Б Д.1.1-7:2013, проєктування складає 3–5% від вартості будівництві, залежно від складності об’єкта. Також необхідно пам’ятати про інженерно-геологічні та інженерно-геодезичні вишукування, авторський та технічний нагляди за будівництвом, які становлять ще 1-2% від вартості будівництва.

Портфоліо компанії KMZ Industries, регіональним представником якої є Руслан Демчук, налічує понад 5 000 об'єктів і понад 10 млн т зберігання в експлуатації. Отже, завдяки багаторічному досвіду в реалізації проєктів за різними напрямками — від невеликих приймальних комплексів до портових терміналів в Україні та за кордоном — експерти KMZ Industries окреслили пул найпопулярніших питань, які цікавлять аграріїв при будівництві фермерських елеваторів.

Визначення кількості та об’єму силосів

Найоптимальніше під кожну культуру — один силос, з об’ємом зерна, який планується збирати в сезон. Слід врахувати, що плоскодонні силоси бажано проєктувати однакової висоти та діаметру, завдяки чому загальна вартість елеватора буде оптимальна. Не варто хвилюватися, що один із силосів (наприклад, під соняшник) буде заповнено не повністю, оскільки врожайність та сівозміна — різні кожного сезону.

Щодо основних технічних характеристик стандартного фермерського елеватора, то все залежить від земельного банку та основних культур вирощування.

Читати ще: ProСушка: Як сушити соняшник

Приблизно фермерський елеватор виглядає так:

- Транспортери (ланцюгові та норії) продуктивністю 50–100 тонн/год.

- Сепаратор 50–100 тонн/год (попереднє очищення).

- Зерносушарка 400–700 тонн на добу при сушінні кукурудзи із 24% до 14%. Зерносушарка зазвичай працює на альтернативних видах палива.

- Один-два оперативні (конусні) силоси для накопичення вологого зерна перед сушаркою, загальним об’ємом, який дорівнює добовому запасу потужності зерносушарки.

- Два-три силоси від 1,5 тис. тонн до 5 тис. тонн (залежить від врожайності та основних культур).

- Автомобільні ваги.

- Бункер для відвантаження на автомобіль (на залізничну колію зустрічається рідко).

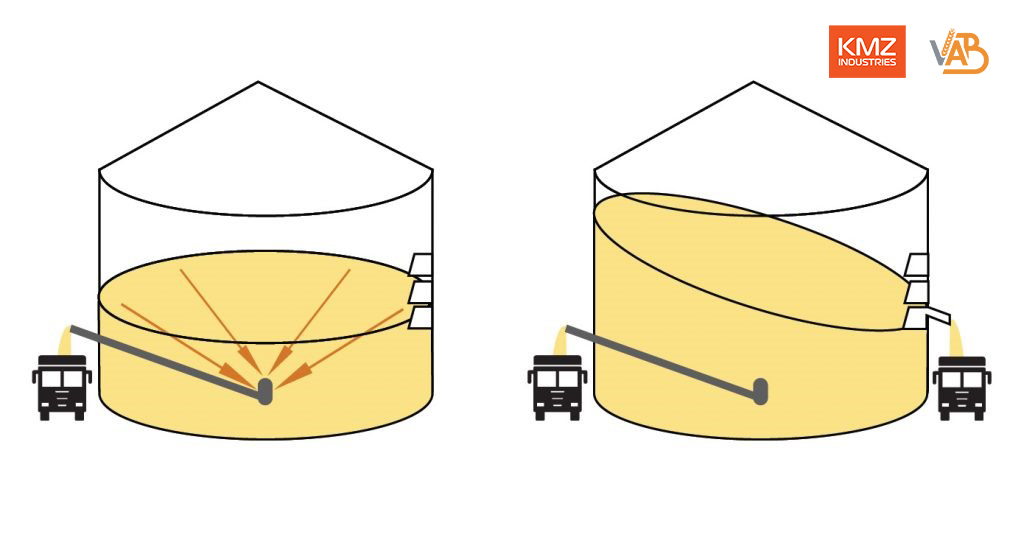

Технологічні переваги системи бічного розвантаження силосу

З основних переваг можна виділити такі: економія електроенергії, відсутність травмування зерна, заощадження часу. Слід урахувати, що вивантажити із силосу за такою технологією можливо тільки до 40% зернової маси. Все інше доведеться вивантажувати класичним методом через центральний вивантажувальний отвір у днищі силосу, а насамкінець — за допомогою зачищувального шнека.

Читати за темою: Металевий силос чи підлоговий склад — економіка зберігання для фермера

У системи бічного вивантаження також є недоліки:

- Не можна вивантажувати вологе або недочищене зерно.

- Не можна відновлювати рівень зерна за допомогою завантаження силосу. Бічний нахил, що утворюється після бічного вивантаження, відновлювати можна тільки за допомогою центрального вивантаження.

Читати також: Соняшник і соя: огляд сезону, результати жнив та ціни

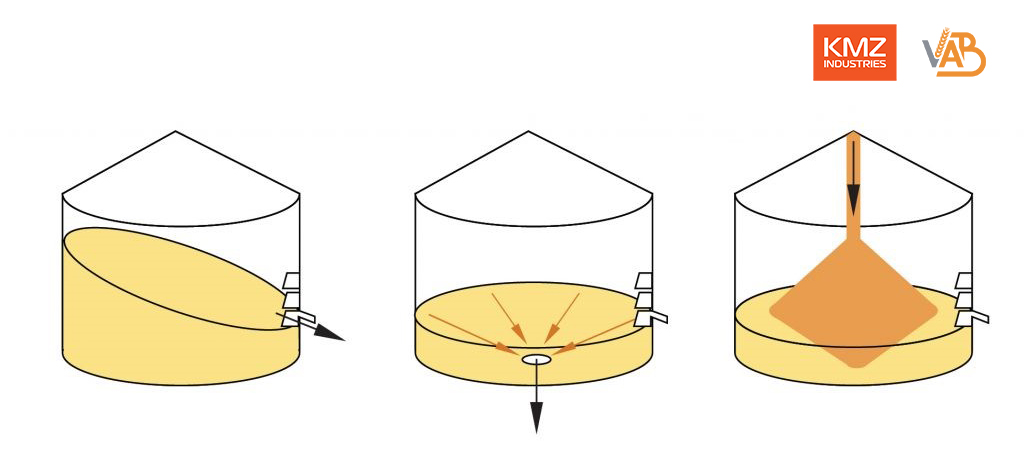

Особливості та переваги вивантаження у фундаменті

Економія коштів за цієї технології має місце через відсутність необхідності в будівництві підсилосної галереї. А це — приблизно 25–30% вартості фундаменту силосу. Також заощаджується час при будівництві, що дуже важливо, оскільки сучасні темпи будівництва фермерських елеваторів — це усього 6–9 місяців від старту.

На малюнку зображено фундамент із жолобом (каналом) для встановлення ланцюгового транспортера. Одним із мінусів подібного виконання є ускладнений доступ до транспортера при обслуговуванні. Саме тому раз на сезон варто робити огляд ланцюга при порожньому силосі. При перших підозрах на зношення ланцюга його необхідно замінити.

Читати ще: Зерно, дизель і валюта — ціни

Головне правило розвантаження силосу

В коробах-дефлекторах, про які часто запитують фермери і котрими іноді оснащують силоси для рівномірного та пошарового стікання продукції до точки розвантаження, немає необхідності. Головне правило при розвантаженні силосу — розвантажувати тільки через центральну засувку, поки не перестане сходити зерно. Ще одне правило — не завантажувати силос у процесі розвантаження. Якщо ці два правила виконуються, то зернова маса рівномірно вивантажується із силосу.

Коли мова йде про силос із бічним вивантаженням, то дійсно, KMZ Industries оснащує такі силоси спеціальними дефлекторами (коробами, що встановлюються на внутрішній стінці). Це робиться для того, щоб продукт стікав до точки розвантаження пошарово й рівномірно. Дефлектори дещо затримують зерно й не дозволяють продукції із середніх шарів витікати раніше верхніх. До того ж, щоб компенсувати напруження, що виникає через наявність бічного отвору у силосі, ми встановлюємо додаткові вітрові кільця й забезпечуємо підсилення корпусу, що збільшує міцність конструкції.

Навчання персоналу елеватора

Сертифікат про проходження навчання KMZ Industries не надає, оскільки наша мета — не папірець, а належне поводження персоналу елеватора з обладнанням. Навчання проводиться при будівництві елеватора нашою компанією «під ключ» (постачання обладнання, монтаж, автоматизація та електропідключення).

Також, у зв’язку з великим попитом на навчання персоналу, ми записали дводенний навчальний фільм (зйомки проходили безпосередньо на елеваторі). У навчальному документальному відео спеціалісти KMZ Industries розповідають, як правильно поводитися з обладнанням. Фільм надається замовнику на флешці при замовленні послуги «під ключ».

Читати також: ProСушка: Як сушити ріпак

Формування бюджету на щорічну амортизацію елеватора

За умови правильної експлуатації елеватора перші 3–5 роки він потребує лише планового технічного обслуговування: заміна мастила, ущільнювачів, ковшів у норії, підтяжка болтів, вкорочення стрічок та ланцюгів, очищення всього обладнання від пилу та бруду.

Якщо елеватор експлуатують неналежним чином, скоріш за все, знадобиться заміна моторів, редукторів, норійних стрічок, скребків на транспортерах, підшипників та інше.

У вартісному вираженні це виглядає приблизно так:

- Перші 3–5 років: при правильній експлуатації — це 0,5–1% від вартості елеватора, при неправильній — 3-4% від вартості елеватора.

- Період від 5 до 10 років: при правильній експлуатації — це 3–5% від вартості елеватора, при неправильній — 7-8% від вартості елеватора.

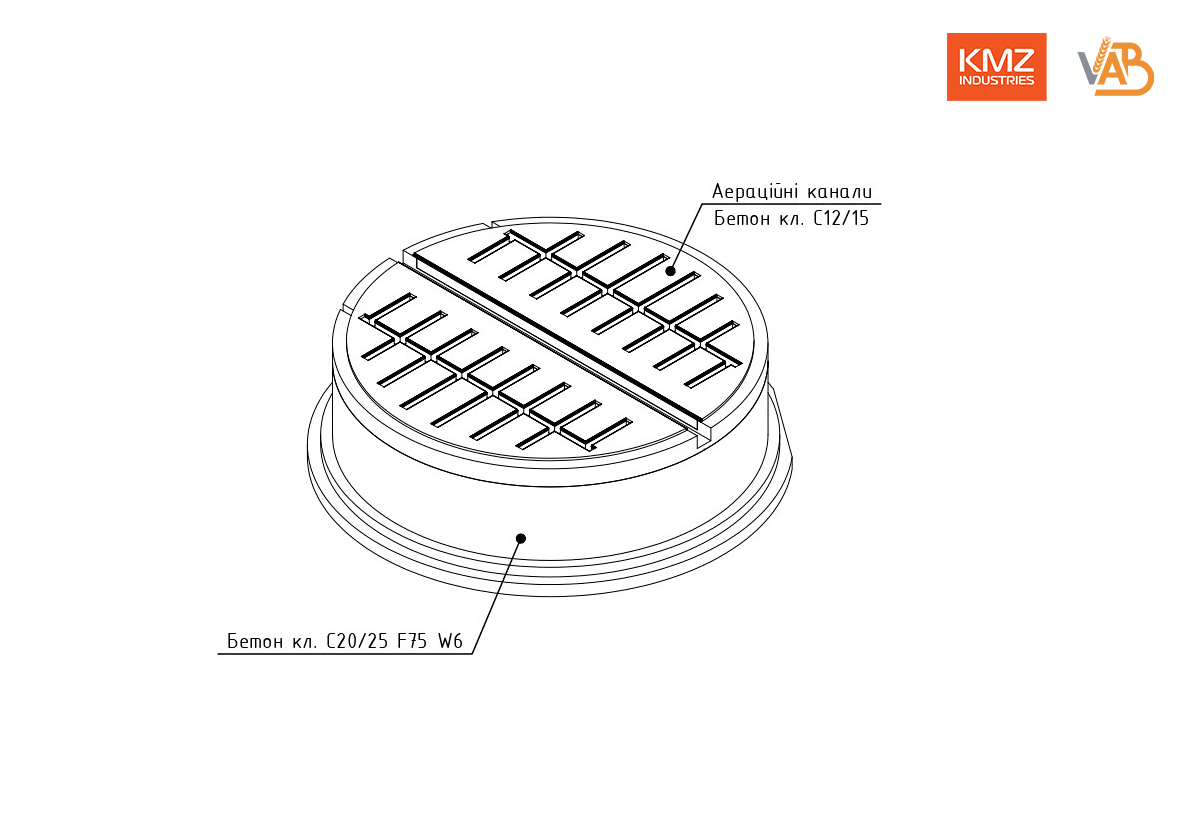

Особливість системи аерації підлоги «фул-флор»

Незважаючи на деякі складнощі з очищенням «фул-флор» (для цих цілей підлогу потрібно принаймні частково розбирати), цей метод користується попитом серед багатьох аграріїв. У цьому варіанті системи природна вентиляція силосу відбувається через усі 100% площі підлоги, тоді як в інших системах вентиляційні канали займають лише 13–15% площі.

Читати ще: ProСушка: Як сушити сою

Як таких аераційних каналів система «фул-флор» не має. Весь простір між базовим бетоном і площиною «фул-флор» (близько 30 см) наповнюється повітрям, що продуває зернову масу. Тому на відміну від інших систем «фул-флор» не потребує додаткової бетонної подушки, а встановлюється на металевих опорах безпосередньо на базовий фундамент. І хоча монтувати такий силос складніше, існує відчутна економія на бетоні.

Вибір зерносушарки за показниками потужності

Зазвичай фермер обирає зерносушарку за максимальним показником приймання кукурудзи на добу. Наприклад, із року в рік господарство молотить на добу 500 тонн кукурудзи з вологістю від 22% до 25%. У такому випадку краще порахувати, що господарство буде сушити 22 години на добу (врахуйте технологічні зупинки, а також можливі непередбачувані зупинки процесу сушіння), та обрати найбільшу вологість. Отже, необхідна зерносушарка із продуктивністю 23 тонни на годину при сушінні кукурудзи з вологістю від 25% до 14%.

Правила заощадження на паливі

Усі вони досить прості, але, на жаль, їх мало хто дотримується:

- Потрібно очищати зерно перед подачею в сушарку.

- При вологості більше ніж 10% від базової — зерно треба сушити у два етапи.

- Регулярно чистити зерносушарку від пилу та бруду.

- Усі механізми в зерносушарці та пальнику мають працювати відмінно.

- Кукурудзу варто просушувати до 14,5-15%, решта вологи зніметься при продуванні (охолодженні) в силосі.

Читати також: ProСушка: Як сушити кукурудзу

У цьому році тільки лінивий не рахував можливість переходу із природного газу на альтернативні види палива. Проте, через тривалість процесу заміни пальника, більшість з тих, хто хотів замінити, — досушуються ще на природному газі.

Ті з клієнтів KMZ Industries, хто минулого сезону встановив теплогенератор на пелетах, у цьому році відзначали економію у два з половиною рази порівняно з природним газом.

Не враховуючи поточний рік, рейтинг палива за рівнем витрат на сушіння зазвичай виглядав таким чином: дизель, пропан, природний газ, теплогенератор на пелетах або на щепі. Останній вид палива — найдешевший.

Наразі нові контракти на зерносушарки для фермерів оговорюються тільки на теплогенераторі: зазвичай на пелеті соняшника або на щепі.

Мінімальні інвестиції в теплогенератор, що працює на альтернативних видах палива

Для фермерських сушарок із продуктивністю 200–500 тонн на добу теплогенератор із повною автоматизацією та системами захисту від перегріву буде коштувати приблизно 80% вартості зерносушарки. До вибору теплогенератора потрібно підходити вкрай прискіпливо. Часто буває, що в гонитві за економією виробники завищують показник потужності, що в результаті призводить до зменшення продуктивності зерносушарки.

Читати за темою: ProСушка: Як сушити нішеві культури

Сучасні теплогенератори можуть слугувати повноцінним джерелом тепла, не погіршуючи ефективність зерносушарки. А от саму сушарку доведеться чистити від пилу частіше, оскільки ризик загоряння на теплогенераторах без теплообмінників у рази вищий, ніж на природному газу.

Усього в Україні встановлено 22 зерносушарки на теплогенераторах, що були виготовлені компанією KMZ Industries. Здебільшого це теплогенератори на пелеті соняшнику. Також є одна зерносушарка із теплогенератором на щепі. Слід зазначити, що теплогенератори використовуються не тільки на фермерських елеваторах. Одна із сушарок виробництва KMZ Industries на двох теплогенераторах працює на потужному комерційному елеваторі. Продуктивність такої сушарки — 2000 тонн на добу по кукурудзі, а сумарна потужність двох теплогенераторів — 14 МВт.

Зниження ризику займання пилу

Ризик загоряння залежить від відстані полум’я пальника до зернової маси. Залежно від конструкційної особливості зерносушарки ризик може бути більший чи менший. Переважно така проблема зустрічається в сушарках модульного типу. Запобігти загоранню тут можливо тільки регулярним очищенням від пилу два-три рази на день.

У шахтних потокових зерносушарках зона нагріву досить велика, а відстань від полум’я до зернової маси значна. Але це не означає, що сушарка не може загорітись. Особливо уважним потрібно бути при сушінні олійних культур — варто відключити рекуперацію тепла та встановити теплообмінник. На зерновій групі достатньо слідкувати за чистотою зерносушарки та датчиками температури зерна.

Читати ще: Ціна газу для сільського господарства — хто постраждає від енергетичної кризи

Найвідповідальніші модулі та вузли сушарок на фермерських елеваторах

- Зерносушарка має бути обов’язково автоматизована на 100%. При примітивній автоматизації ризик загоряння, перегріву, пересушування, понаднормової витрати палива досить високий.

- Також бажано встановити мінімум два датчики (індикативи) вологості зерна (на вході та виході). Це допоможе розуміти процес сушіння та унеможливить ризик пересушування.

- Якщо сушарка не утеплена — обов’язково потрібно це зробити для заощадження палива.

- На модульних зерносушарках та сушарках типу ДСП потрібно встановити систему рекуперації повітря. Така система може заощадити від 15% до 30% палива для сушіння.

Наведена вище дорожня карта являє собою візуалізацію стратегічного плану дій, що має допомогти фермерові визначити основні етапи роботи над проєктом. Адже будівництво елеватора — справа не дешева. Краще одразу розрахувати кожну дрібницю, щоб у процесі зведення зерносховища уникнути непотрібних витрат. Для малих фермерів педантичне планування та вдалий вибір стратегії будівництва наразі набуває максимальної актуальності.

© Анна Клочко, Kurkul.com, 2021 р.

Вибір редакції

Не пропусти останні новини!

Підписуйся на наші соціальні мережі та e-mail розсилку.